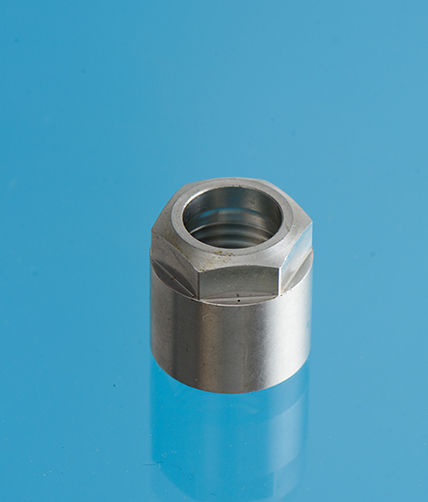

精密零件加工是一个复杂且精细的过程,涉及多个关键步骤和处理技术,以下是精密零件加工中需要进行的主要处理:

一、设计与规划

零件设计与规划:在加工之前,首先需要进行零件的设计和规划。这包括确定零件的功能、尺寸、形状和特殊要求等。使用计算机辅助设计(CAD)软件可以帮助进行零件的三维建模和技术图纸的制作,确保设计准确无误。

二、材料准备

材料选择与采购:根据设计要求,选择合适的材料,如金属(铝合金、不锈钢、铜、钛等)、塑料或复合材料等。材料的选择应考虑到零件的使用环境、力学性能、成本等因素。

材料预处理:对选定的材料进行必要的预处理,如切割、打磨、热处理等,以确保材料符合加工要求。

三、加工过程

数控机床加工:使用数控机床(如铣床、车床、钻床等)对材料进行切削、铣削、车削等加工,以准确地制造出所需的形状和尺寸。数控机床加工具有高精度、的优点。

精密冲压加工:对于某些需要形成凹凸形状和孔洞的零件,可以使用冲床和模具进行冲孔、压形、拉伸等。

线切割加工:利用线切割机对材料进行放电加工,通过电火花的作用将材料切割成所需的形状。这种方法适用于加工复杂形状的零件。

激光切割加工:使用激光切割机对材料进行高能激光束的切割,实现准确的和零件形状的加工。激光切割具有速度快、精度高的特点。

焊接加工:对于需要组装的零件,可以使用焊接工艺将不同部件连接在一起。常用的焊接方法包括点焊、氩弧焊、激光焊接等。焊接过程中需要严格控制焊接参数,以确保焊接质量。

四、后处理与表面处理

精密研磨和抛光:使用研磨机械和抛光工艺对零件表面进行研磨和抛光,以加工过程中产生的毛刺和表面粗糙度,提高零件的表面光洁度和美观度。

表面处理:对零件进行表面处理以提高其耐腐蚀性、耐磨性和美观度。常见的表面处理方法包括喷涂、电镀、阳极氧化等。

喷涂:在零件表面形成一层涂料或涂层,提供保护和美观。

电镀:通过电化学方法在零件表面形成一层金属镀层,增加其耐腐蚀性和外观质量。

阳极氧化:特别适用于铝合金零件,能在其表面形成一层致密的氧化膜,提高零件的耐腐蚀性和耐磨性。

清洗与去油:对加工完成的零件进行清洗和去油处理,以去除表面的油污和杂质,确保零件表面的清洁度。

五、检验与质量控制

尺寸检验:使用精密的测量设备和工具对零件的尺寸进行检验,确保零件的尺寸精度符合设计要求。

形状与位置检验:对零件的形状和位置进行检验,确保零件的几何形状和位置精度满足设计要求。

表面质量检验:检查零件的表面质量,包括表面光洁度、涂层质量等,确保零件的表面质量符合要求。

质量控制:在整个加工过程中,需要严格控制各个环节的质量,确保产品的整体质量达到设计要求。这包括设备的管理与维护、工艺流程的制定与执行、员工的技能培训与考核等方面。