еңЁзІҫеҜҶйӣ¶д»¶еҠ е·ҘдёӯжҺ§еҲ¶е’ҢеҮҸе°‘иҜҜе·®пјҢеҸҜд»ҘйҮҮеҸ–д»ҘдёӢеҮ з§Қзӯ–з•Ҙпјҡ

зӣҙжҺҘеҮҸе°‘жҲ–иҜҜе·®зҡ„ж–№жі•пјҡ

зЎ®е®ҡдә§з”ҹеҠ е·ҘиҜҜе·®зҡ„дё»иҰҒеӣ зҙ еҗҺпјҢжңүй’ҲеҜ№жҖ§жҲ–еҮҸе°‘иҝҷдәӣиҜҜе·®гҖӮдҫӢеҰӮпјҢеҜ№дәҺз»Ҷй•ҝиҪҙзҡ„иҪҰеүҠпјҢйҮҮз”ЁеӨ§иө°еҲҖеҸҚеҗ‘иҪҰеүҠжі•еҸҜд»ҘеҮҸе°‘иҪҙеҗ‘еҲҮеүҠеҠӣеј•иө·зҡ„ејҜжӣІеҸҳеҪўгҖӮ

иҜҜе·®иЎҘеҒҝж–№жі•пјҡ

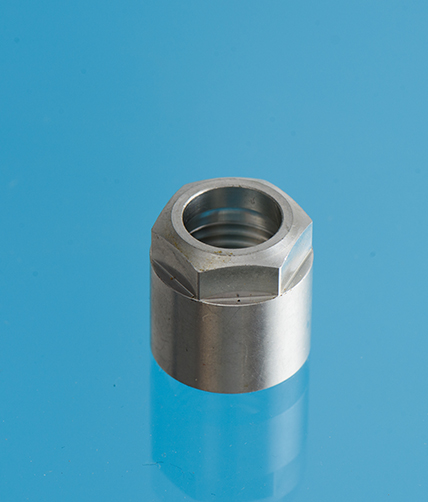

еҪ“ж— жі•зӣҙжҺҘеҮҸе°‘жҲ–еҺҹе§ӢиҜҜе·®ж—¶пјҢеҸҜд»Ҙдәәдёәең°еҲӣе»әж–°зҡ„иҜҜе·®д»ҘжҠөж¶ҲеҺҹжңүзҡ„иҜҜе·®пјҢд»ҺиҖҢеҮҸе°‘еҠ е·ҘиҜҜе·®пјҢжҸҗй«ҳеҠ е·ҘзІҫеәҰгҖӮдҫӢеҰӮпјҢдҪҝз”Ёйў„еҠ иҪҪж–№жі•еҜ№зЈЁеәҠзҡ„еҜјиҪЁиҝӣиЎҢзІҫеҜҶйӣ¶д»¶еҠ е·ҘпјҢеҚідҪҝз”ЁвҖңй…ҚйҮҚвҖқд»ЈжӣҝйғЁд»¶зҡ„йҮҚйҮҸпјҢжҲ–иҖ…еңЁйғЁд»¶з»„иЈ…еҗҺеҜ№еҜјиҪЁиЎЁйқўиҝӣиЎҢзІҫеҠ е·Ҙ

еқҮеҲҶеҺҹе§ӢиҜҜе·®зҡ„ж–№жі•пјҡ

е°Ҷе…·жңүиҫғеӨ§е°әеҜёиҜҜе·®еҖјзҡ„йӣ¶д»¶еҲҶжҲҗеӨҡз»„пјҢдҪҝжҜҸз»„зҡ„иҜҜе·®еҮҸе°ҸпјҢ然еҗҺж №жҚ®жҜҸз»„зҡ„е№іеқҮе°әеҜёеҠ е·Ҙе·Ҙ件гҖӮиҝҷз§Қж–№жі•еҸҜд»ҘеӨ§еӨ§еҮҸе°Ҹж•ҙжү№е·Ҙ件зҡ„е°әеҜёиҜҜе·®иҢғеӣҙпјҢж–№дҫҝеҠ е·ҘпјҢдҝқиҜҒиҙЁйҮҸ

иҜҜе·®дј йҖ’ж–№жі•пјҡ

йҖҡиҝҮе°ҶиҜҜе·®д»ҺдёҖдёӘйғЁеҲҶдј йҖ’еҲ°еҸҰдёҖдёӘйғЁеҲҶпјҢд»ҘеҮҸе°‘еҜ№еҠ е·ҘзІҫеәҰзҡ„еҪұе“ҚгҖӮдҫӢеҰӮпјҢеҜ№дәҺеӨҡе·ҘдҪҚе·ҘеәҸжҲ–йҮҮз”ЁиҪ¬дҪҚеҲҖжһ¶еҠ е·Ҙзҡ„е·ҘеәҸпјҢеҲҶеәҰжҲ–иҪ¬дҪҚзҡ„иҜҜе·®е°ҶзӣҙжҺҘеҪұе“ҚеҲ°йӣ¶д»¶жңүе…іиЎЁйқўзҡ„еҠ е·ҘзІҫеәҰ

иҜҜе·®еқҮеҢ–жі•пјҡ

еҲ©з”ЁжңүеҜҶеҲҮиҒ”зі»зҡ„иЎЁйқўд№Ӣй—ҙзӣёдә’жҜ”иҫғпјҢзӣёдә’жЈҖжҹҘпјҢд»ҺеҜ№жҜ”дёӯжүҫеҮәе·®ејӮпјҢ然еҗҺиҝӣиЎҢзӣёдә’дҝ®жӯЈжҲ–дә’дёәеҹәеҮҶеҠ е·ҘпјҢдҪҝе·Ҙ件被еҠ е·ҘиЎЁйқўзҡ„иҜҜе·®дёҚж–ӯзј©е°Ҹе’ҢеқҮеҢ–гҖӮиҝҷз§Қж–№жі•еңЁз”ҹдә§дёӯпјҢи®ёеӨҡзІҫеҜҶеҹәеҮҶ件йғҪжҳҜеҲ©з”ЁиҜҜе·®еқҮеҢ–жі•еҠ е·ҘеҮәжқҘзҡ„гҖӮ

е°ұең°еҠ е·Ҙжі•пјҡ

еңЁеҠ е·Ҙе’ҢиЈ…й…ҚдёӯжңүдәӣзІҫеәҰй—®йўҳпјҢзүөж¶үеҲ°йӣ¶д»¶жҲ–йғЁд»¶й—ҙзҡ„зӣёдә’е…ізі»пјҢзӣёеҪ“еӨҚжқӮпјҢеҰӮжһңдёҖе‘іең°жҸҗй«ҳйӣ¶гҖҒйғЁд»¶жң¬иә«зІҫеәҰпјҢжңүж—¶дёҚд»…еӣ°йҡҫпјҢдёҚеҸҜиғҪпјҢиӢҘйҮҮз”Ёе°ұең°еҠ е·Ҙжі•зҡ„ж–№жі•пјҢе°ұеҸҜиғҪеҫҲж–№дҫҝең°и§ЈеҶізңӢиө·жқҘеӣ°йҡҫзҡ„зІҫеәҰй—®йўҳгҖӮ

дёҘж јжҺ§еҲ¶еҸӮж•°иҜҜе·®пјҡ

еҜ№дәҺйӣ¶д»¶еҠ е·ҘжқҘи®ІпјҢеә”иҜҘйҮҚи§ҶиҜҜе·®й—®йўҳзҡ„жҺ§еҲ¶пјҢе°ҪеҸҜиғҪе°Ҷе…¶жҺ§еҲ¶еңЁеҗҲзҗҶзҡ„иҜҜе·®иҢғеӣҙд№ӢеҶ…гҖӮеңЁжңәжў°е®үиЈ…зҺҜиҠӮгҖҒиҝҗиҪ¬зҺҜиҠӮдёӯз»ҹдёҖе·ҘдҪңж ҮеҮҶпјҢйў„йҳІеҮәзҺ°е®үиЈ…иҜҜе·®зҡ„й—®йўҳпјҢдёҘж јжҺ§еҲ¶жҠҖжңҜеә”з”Ёжңҹй—ҙзҡ„еҮ дҪ•иҜҜе·®

и®ҫеӨҮз»“жһ„иҜҜе·®й—®йўҳзҡ„жҺ§еҲ¶пјҡ

еңЁдҪҝз”Ёжңәжў°еҠ е·ҘејҖеұ•зӣёе…ійӣ¶д»¶еҠ е·Ҙе·ҘдҪңзҡ„иҝҮзЁӢдёӯпјҢеә”зқҖйҮҚжҺ§еҲ¶жңүе…ізҡ„жөҒзЁӢпјҢдҝқиҜҒжҜҸдёӘзҺҜиҠӮдёӯзҡ„еҠ е·ҘзІҫеәҰгҖҒиҙЁйҮҸйғҪз¬ҰеҗҲж ҮеҮҶгҖӮеңЁејҖеұ•йӣ¶д»¶еҠ е·Ҙе·ҘдҪңд№ӢеүҚпјҢйңҖиҰҒејҖеұ•и®ҫеӨҮзҡ„жЈҖжҹҘе·ҘдҪңгҖҒж ЎйӘҢе·ҘдҪңпјҢд»ҘжӯӨ规йҒҝйӣ¶д»¶зҡ„еҠ е·ҘзІҫеәҰй—®йўҳжҲ–жҳҜдёҚи¶і

еҸ—еҠӣдёҺзЈЁжҚҹиҜҜе·®й—®йўҳзҡ„дёҘж јжҺ§еҲ¶пјҡ

дёәйў„йҳІеӣ дёәжңәжў°еҠ е·Ҙзҡ„еҸ—еҠӣй—®йўҳгҖҒзЈЁжҚҹй—®йўҳжүҖдә§з”ҹйӣ¶д»¶еҠ е·ҘиҜҜе·®зҺ°иұЎпјҢеә”зқҖйҮҚејҖеұ•з®ЎжҺ§е·ҘдҪңпјҢдҝқиҜҒеҠ е·Ҙзҡ„зІҫеәҰгҖӮйҖүжӢ©йҖӮеҪ“зҡ„еҲҖе…·и®ҫеӨҮдёҺеҺҹжқҗж–ҷпјҢдҝқиҜҒејәеәҰгҖҒзЎ¬еәҰеңЁеҗҲзҗҶиҢғеӣҙд№ӢеҶ…пјҢдҝқиҜҒдёҚдјҡеҮәзҺ°еҸ—еҠӣж–№йқўзҡ„й—®йўҳпјҢд»ҘжӯӨдҝқиҜҒйӣ¶д»¶еҠ е·Ҙзҡ„зІҫеәҰ

гҖӮ

зҺҜеўғеӣ зҙ жҺ§еҲ¶пјҡ

еңЁеҠ е·ҘиҝҮзЁӢдёӯйңҖиҰҒеҜ№зҺҜеўғеӣ зҙ иҝӣиЎҢдёҘж јзҡ„жҺ§еҲ¶пјҢйҮҮеҸ–йҖӮеҪ“зҡ„жё©ж№ҝеәҰжҺ§еҲ¶е’ҢжҢҜеҠЁйҡ”зҰ»жҺӘж–ҪпјҢд»ҘеҮҸе°‘зҺҜеўғеҜ№еҠ е·ҘзІҫеәҰзҡ„еҪұе“Қ

гҖӮ